Основное сырьё для производства посуды-это смесь природных материалов, таких как глина, песок, кварц, полевой шпат. Благодаря этому производство керамической посуды само по себе является экологически безвредным, плюс мы стараемся свести к минимуму воздействие на окружающую среду во время всех циклов.

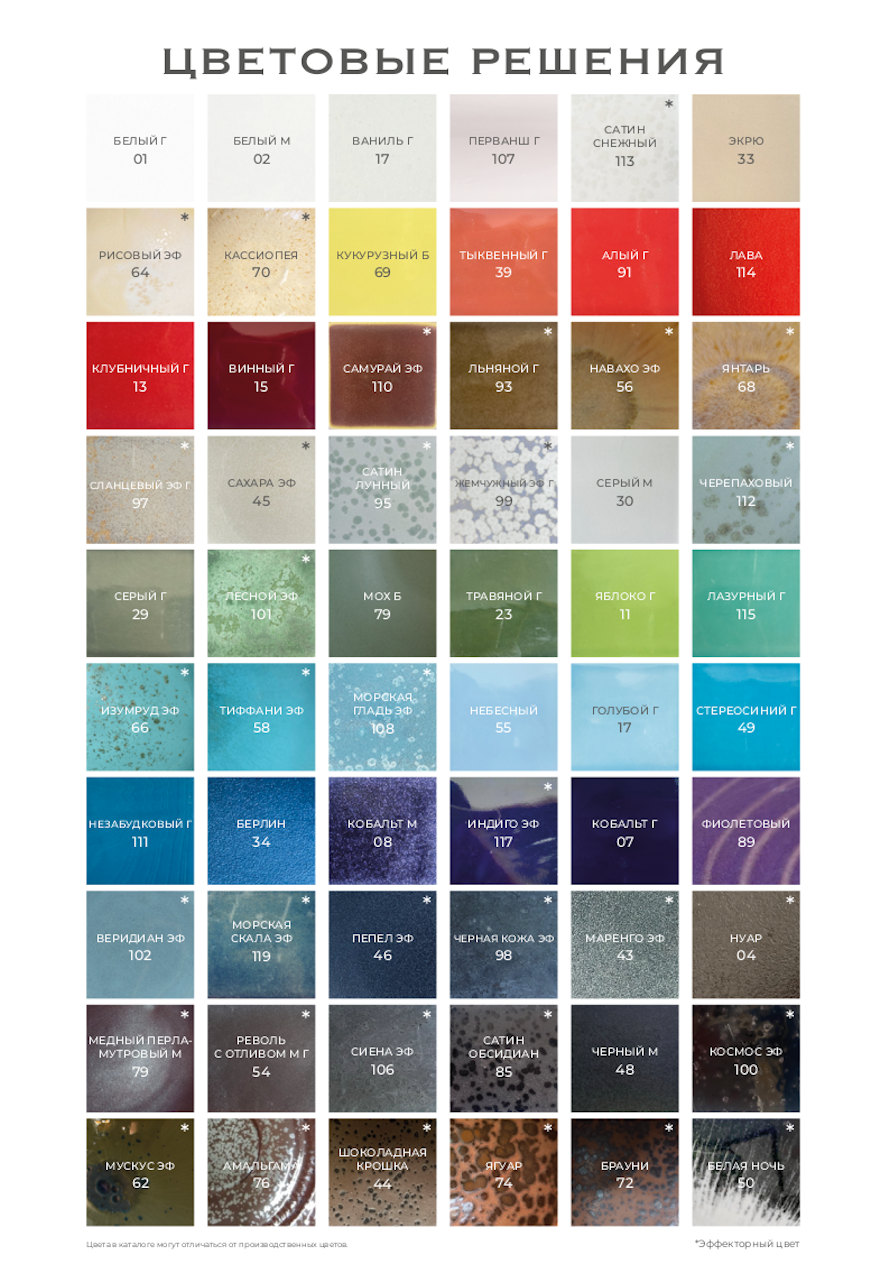

Для цвета глазури мы используем только фирменные красители европейских производителей, преимущественно Италии и Чехии, которые соответствуют самым строгим стандартам Евросоюза.

Наши технологи тщательно отбирают сырьё для производства посуды, а современные методы организации работы фабрики позволяют отслеживать все этапы технологического процесса и получить на выходе продукт, соответствующий требованиям Роспотребнадзора.

В настоящее время наша фабрика это безотходное производство замкнутого цикла.

Технологические инновации, внимание к деталям и тесное взаимодействие с конечным потребителем и дизайнерами помогает нам предлагать рынку самые актуальные модели посуды, востребованные в кафе, отелях и ресторанах отрасли.

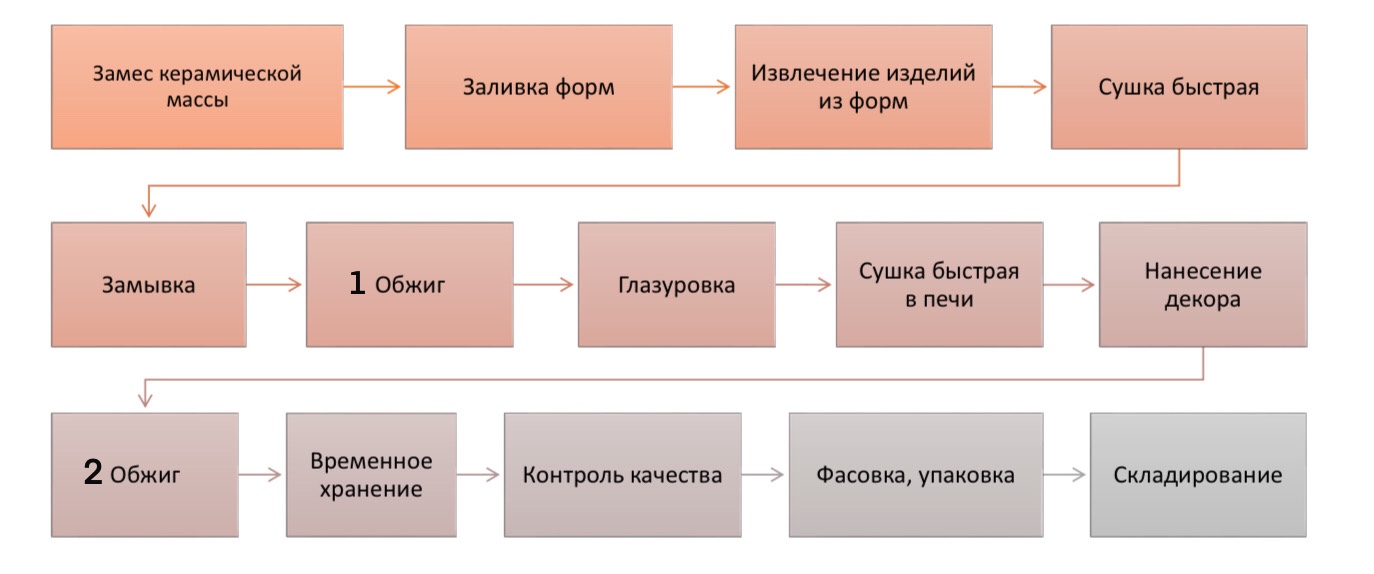

Процесс создания фарфоровых изделий

Производственный процесс создания фарфоровых изделий включает несколько стадий и для каждой стадии характерно своё профильное оборудование.

1. Подготовка шликера

Керамическая масса (шликер) — глина, разводится до состояния текучести, напоминающей по консистенции густые сливки. Данная масса изготавливается из смесей каолина, кварца, полевого шпата и других алюмосиликатов, и может включать до 40 различных добавок.

2. Заливка форм

Изделия изготавливаются методом ручного или машинного литья. Жидкая керамическая масса заливается в гипсовые формы, состоящие из двух и более частей. После того, как гипс впитал влагу и произошел набор черепка определенной толщины, форма раскрывается. Из него извлекается пока ещё хрупкое изделие, которое подлежит оправке и последующей сушке.

3. Замывка и оправка изделий

Изделия сушатся на открытом стенде. На данном этапе важно поддерживать в помещении оптимальную температуру и влажность. Затем с поверхности изделий удаляются все погрешности в виде ненужных швов, засохших капелек шликера, неровностей.

4. Первый обжиг

После сушки изделия подвергаются первому «утильному» обжигу при температуре 900С. При этом черепок становится более прочными его поверхность готова для декорирования глазурями и термокрасками.

5. Глазуровка изделий

После первого обжига керамические изделия покрываются глазурью. Глазуровка может производиться методом окунания или покрываться с помощью аэрографа в покрасочной камере.

6. Второй обжиг

Изделие снова сушится, пока глазурь на стенках не останется в виде сухого налета. Второй «политой» обжиг выполняется в несколько этапов:

- нагрев очень медленный до температуры 600С

- выдержка при этой температуре 30 минут

- медленный нагрев до температуры 1230С

- выдержка при этой температуре в течении 1 часа

- остывание вместе с печью в течении 12 часов

Индивидуальный заказ посуды

Если вы хотите сделать индивидуальный заказ посуды (форма, цвет, логотип), то срок исполнения заказа зависит от:

• сложности и наличия формы — необходимо создать тестовый образец, утвердить его, размножить формы для клонирования изделия;

• сложности и наличия нужного цвета — необходимо создать тестовый образец, утвердить его;

• количества изделий.